沈阳自动化所重载机器人精密磨抛加工制造研究取得进展

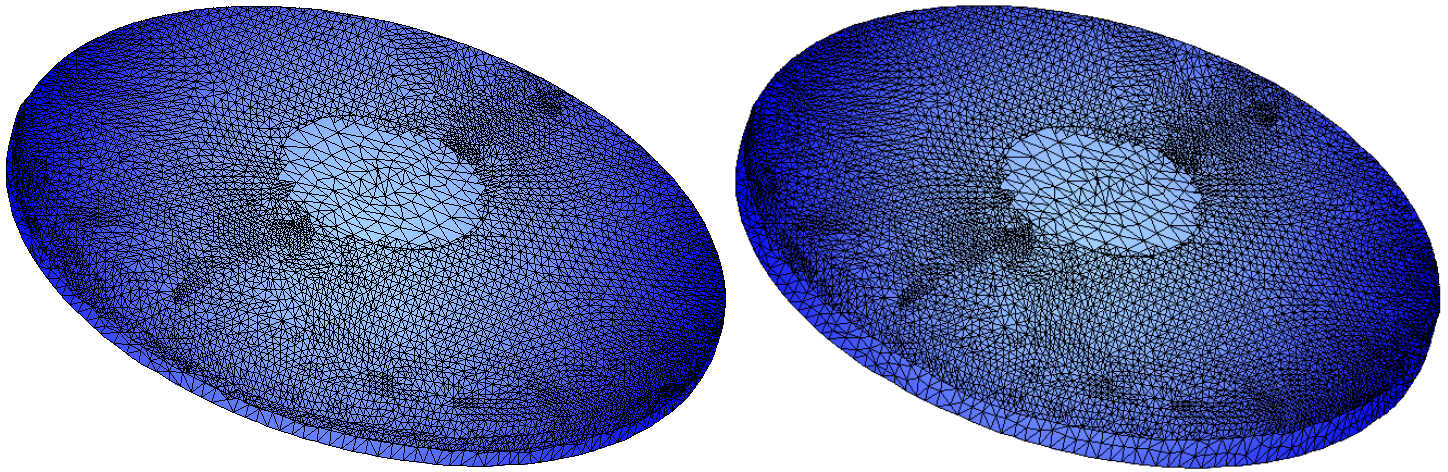

刚性磨具磨抛过程有限元建模及磨损过程分析

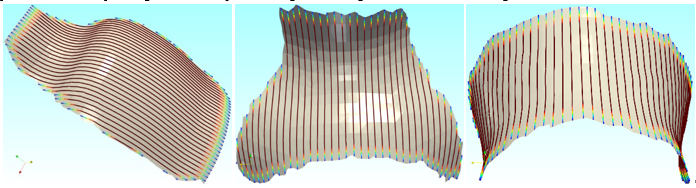

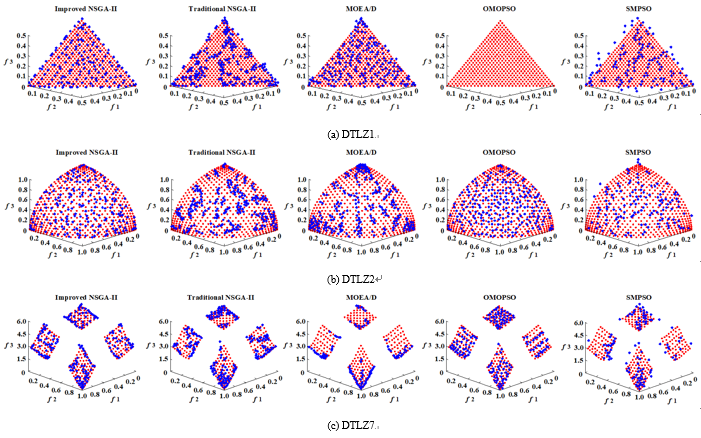

部件主要部分路径规划及所提出优化方法在标准测试集上的性能对比效果

对于核主泵、火箭发动机喷嘴等大型工件,由于部件形状复杂且尺寸较大,在铸造及机加工后,需要进行精密磨抛加工以保证尺寸精度和制造性能。具有高灵活性、可提供更大磨抛压应力的重载机器人,是精密磨抛加工该类工件的较优选择。

近日,中国科学院沈阳自动化研究所工艺装备与智能机器人研究室科研团队建立了大尺寸复杂曲面工件机器人精密磨抛系统,可用于上述类型工件的机器人自动化制造及检测。

科研团队建立了大型铸件在磨抛过程中的刚性加工磨盘损耗物理模型,用于预测磨抛过程中磨盘的磨损情况;通过生成一系列具有最短路径长度特征的测地线偏移路径,并将其转换为参数插值路径,进一步在关节空间实现光顺性优化。科研团队通过将多目标优化函数和运动学约束代入改进的优化算法,实现磨抛时间、关节冲击和磨盘磨损的折衷最小化。

仿真和实验结果证明了科研团队所提出的路径规划方法在大尺寸铸件加工精度、稳定性和效率方面的优越性,为高效利用刚性磨具、减少更换及预测磨具磨损情况提供了新的思路与解决方案,助力大尺寸高精度复杂曲面工件的高效高精自动化磨抛加工。

该研究成果以Robotic disc grinding path planning method based on multi-objective optimization for nuclear reactor coolant pump casing为题发表于Journal of Manufacturing Systems。沈阳自动化所周波副研究员为第一作者及通讯作者。该研究得到了国家自然科学基金及辽宁省自然科学基金等项目的支持。(工艺装备与智能机器人研究室)

DOI:https://doi.org/10.1016/j.jmsy.2024.10.021

论文地址:https://www.sciencedirect.com/science/article/pii/S0278612524002474

附件下载: